Что такое линия продольной резки рулонов?

Линия продольной резки рулонов — это система непрерывной обработки, предназначенная для продольной резки (или надреза) большого по ширине рулона металла, такого как сталь, нержавеющая сталь, алюминий или медь, на ряд более узких рулонов заданной ширины. Этот процесс, известный как продольная резка, увеличивает выход материала, сокращает количество отходов и обеспечивает получение готовых полос, готовых к последующим формовочным процессам, таким как штамповка, прокатка в рулонах или изготовление труб.

Ключевые компоненты и их функции

Современная линия продольной резки рулонов представляет собой интегрированную систему из нескольких синхронизированных станций:

Разматыватель (распределительная катушка): Линия начинается здесь, где загружается и надежно монтируется основная катушка. Система натяжения управляет разматыванием металлической ленты на линию, обеспечивая стабильность.

Прижимной ролик для подачи и выпрямитель: Этот набор роликов направляет полосу и часто включает в себя выравниватель для снятия любого набора рулонов или поперечин, обеспечивая попадание плоского материала в секцию резки.

Режущая головка – это сердце станка. В ней находится оснастка — верхний и нижний ножи для круговой резки, установленные на оправках. Точное расстояние между этими ножами определяет ширину выпускаемых полос. Для различных материалов и толщин используются различные конструкции: петлевые, проходные и с лезвиями для бритья.

Система разделения полос: после разрезания узкие полоски скручиваются и переплетаются. Такие системы, как проволочные петли, пластины для снятия пленки или вращающиеся разделительные диски, обеспечивают правильное расстояние между отдельными полосками и предотвращают появление царапин.

Натяжной стенд / устройство для перетягивания: Обеспечивает контролируемое натяжение полос между устройством для продольной резки и разматывателем, что имеет решающее значение для получения плотных и стабильных намотанных рулонов.

Устройство для перемотки (или повторной намотки): конечная станция, где разрезанные полосы перематываются на отдельные оправки. Современные линии оснащены двойными или револьверными головками для непрерывной работы, что позволяет выгружать готовые рулоны при запуске новой установки.

Устройства для намотки отходов: автоматически собирают обрезки тонких кромок, образующиеся в процессе продольной резки, для переработки.

Пневматическая, гидравлическая системы управления и ЧПУ – основа производства. Современные линии управляются программируемыми логическими контроллерами (ПЛК) и человеко-машинными интерфейсами (HMI) для точного контроля скорости, натяжения, позиционирования ножа и синхронизации линии.

Процесс продольной резки: Пошаговый процесс

Загрузка и нарезание резьбы: Основная катушка устанавливается на разматыватель. Передний край ленты вручную или автоматически подается через направляющие, выпрямитель и режущую головку.

Резка: Когда непрерывная лента проходит через вращающиеся ножи режущей головки, она аккуратно разрезается на несколько параллельных жгутов.

Разделение и направление: Разрезанные полосы физически разделяются и направляются по своим индивидуальным траекториям к оправкам разматывателя.

Перемотка под натяжением: Каждая лента независимо наматывается на оправку на разматывающем устройстве. Точный контроль натяжения необходим для получения плотно намотанной, бездефектной катушки аккуратной цилиндрической формы.

Выгрузка: После того, как основная катушка полностью обработана, готовые узкие катушки обвязываются, снимаются с оправок и подготавливаются к отправке или следующему этапу производства.

Типы линий продольной резки

Линия продольной резки петлевого типа: между устройством продольной резки и разматывателем имеется петлевая выемка. Петля поглощает разницу в скорости, что делает ее универсальной и пригодной для работы с широким спектром материалов различной толщины.

Проходная линия продольной резки: более компактная конструкция, при которой разматыватель непосредственно протягивает ленту через режущую головку. Идеально подходит для обработки более толстых и высокопрочных материалов.

Линия для резки бритвой: Для работы с чрезвычайно тонкими и мягкими материалами, такими как фольга, используется один вращающийся нож на неподвижном закаленном основании.

Области применения и отрасли промышленности

Производительность линий для резки рулонов широко распространена:

Автомобильная промышленность: Планки для каркасов сидений, кронштейнов и усилителей кузова.

Конструкция: Стойки, направляющие и профили для кровли/сайдинга.

Бытовая техника: Компоненты для холодильников, стиральных машин и духовых шкафов.

Системы кондиционирования и воздуховоды: Штампованные детали для систем отопления и вентиляции.

Точное машиностроение: Электрические контакты, прокладки и разъемы.

Преимущества современной резки рулонов

Высокая эффективность: Непрерывно обрабатываются все основные рулоны на высоких скоростях.

Превосходная точность: Достигаются жесткие допуски по ширине и чистые кромки с минимальными заусенцами.

Оптимизация материалов: Минимизируются потери при обрезке кромок, что снижает затраты на материалы.

Улучшенное качество: Получаются плоские, плотно намотанные рулоны, идеально подходящие для автоматизированного последующего производства.

Гибкость: Быстрая замена оснастки позволяет обрабатывать материалы различной ширины.

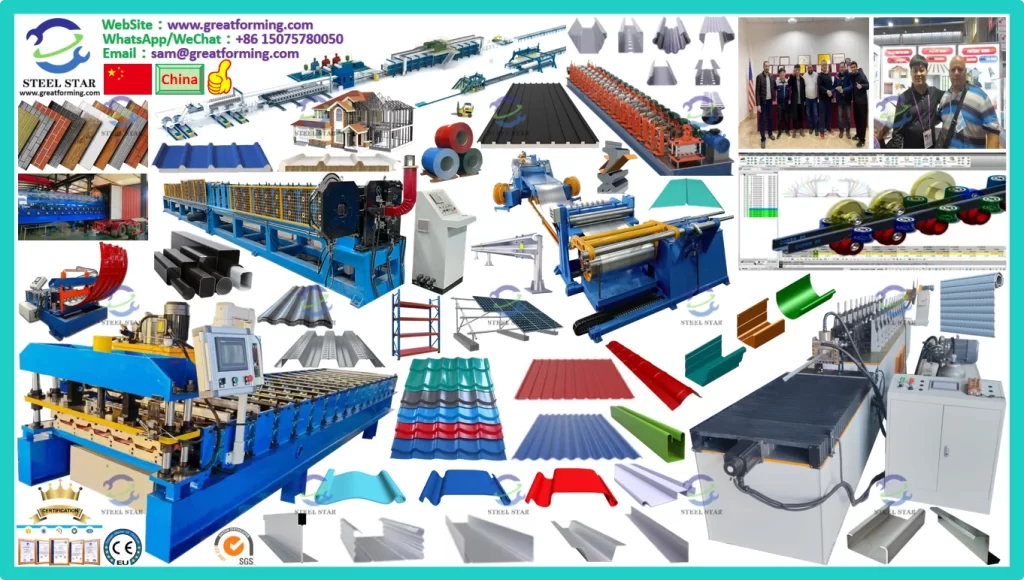

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)