В сложной системе внешней отделки здания эффективное управление дождевой водой имеет решающее значение для целостности конструкции и долговечности. Водосточная труба, или труба для сбора дождевой воды, служит основным каналом, по которому вода из желобов безопасно поступает на землю или в дренажную систему. Специализированное оборудование, на котором изготавливаются эти компоненты, — станок для формовки водосточных труб — является примером технологии прецизионного профилирования, применяемой к широко распространенному архитектурному элементу. В этой статье рассматриваются его функции, технологический процесс и значение.

Основные функции и производительность

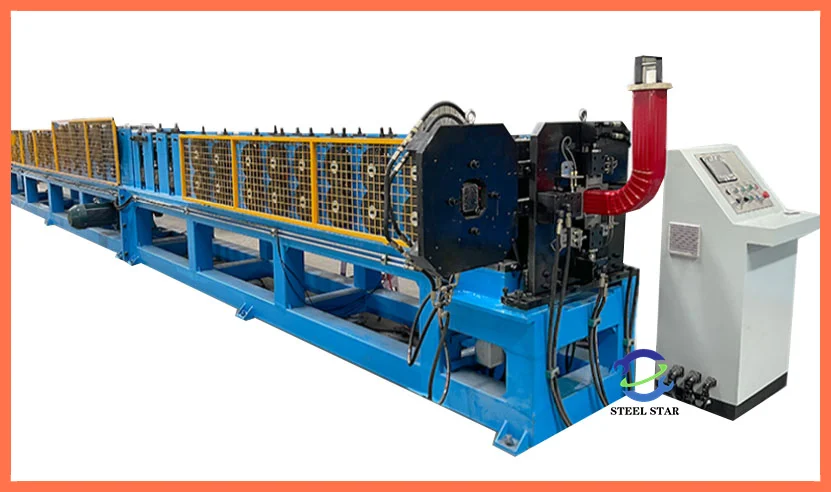

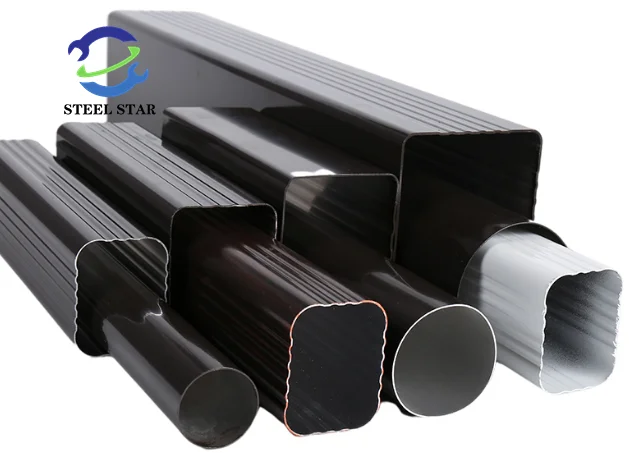

Станок для формовки водосточных труб – это разновидность линии холодной прокатки, специально разработанной для производства длинных полых секционных труб, используемых в жилых, коммерческих и промышленных системах водостока. Работая в основном с готовыми стальными рулонами (оцинкованными, гальванопластическими или с цветным покрытием) или алюминием, он превращает плоскую металлическую ленту в высококачественные трубы с различными стандартными профилями, чаще всего прямоугольными, круглыми или гофрированными. Основной продукцией компании является непрерывное производство секций водосточных труб, которые затем обрезаются до стандартной длины для установки.

Процесс формования: Пошаговый процесс

Станок работает как слаженная поточная система:

Разматывание и выравнивание: Процесс начинается с установки рулона металла на разматыватель. Лента подается в устройство прецизионного выравнивания, которое устраняет любые изгибы рулона или напряжения, обеспечивая поступление идеально ровного материала на участок формования, что является решающим этапом для достижения конечной точности формы.

Предварительная пробивка и насечка (необязательно, но обычно используется): Для многих конструкций водосточных труб, особенно прямоугольных с интегрированными соединительными концами, плоская лента проходит через станцию пробивки. Здесь создаются отверстия для будущих крепежных элементов (винтов/заклепок) и вырезаются точные насечки. Эти насечки позволяют впоследствии формировать соединительные швы или специальные загнутые концы, которые позволяют трубам легко соединяться во время монтажа.

Профилегибочный стан – сердце машины: Подготовленная полоса поступает в ряд профилегибочных клетей. Каждая клеть содержит набор роликов из закаленной стали с пазами различной формы. По мере прохождения металла эти ролики постепенно загибают края полосы вверх и, наконец, формируют полный профиль трубы. На последней клети продольный шов трубы закрывается.

Заделка и фиксация швов: после формовки следует важный этап. Машина использует точный механизм для соединения продольных кромок. Для водосточной трубы со стопорным швом края загибаются и плотно соединяются, создавая прочное герметичное соединение. Некоторые машины могут использовать более простую строчку или точечную сварку для определенных применений.

Отсечка и выпуск: Когда непрерывно формуемая труба выходит из устройства для заделки швов, активируется система автоматической отсечки (гидравлические ножницы или пила). Синхронизированный с движением трубы вперед, он обрезает трубу до заданной длины (например, 10 футов, 3 м) без остановки производства. Затем готовые трубы подаются на стол для укладки в штабель или на станцию обвязки.

Технические преимущества и конструктивные особенности

Процесс формования рулонов дает неоспоримые преимущества при изготовлении водосточных труб:

Высокая эффективность и быстродействие: Это позволяет осуществлять непрерывное массовое производство со скоростью, намного превышающей ручное изготовление или методы прессового торможения, обеспечивая экономичность и надежность поставок.

Превосходная согласованность: Каждая производимая труба имеет одинаковые размеры поперечного сечения и целостность швов, что гарантирует предсказуемую производительность и простоту монтажа на месте.

Прочность материала и сохранность отделки: Холодная прокатка повышает жесткость, одновременно защищая предварительно окрашенное или металлическое покрытие от повреждений, сохраняя как коррозионную стойкость, так и эстетический вид.

Гибкость профиля: Благодаря взаимозаменяемым наборам валков на одном станке часто можно изготавливать водосточные трубы различных размеров, форм (например, с переходом от круглой к прямоугольной) и типов швов.

При проектировании станка особое значение придается жесткости для обеспечения допусков по размерам при высоком давлении формования. Точность роликовых штампов и синхронизация между этапами штамповки, формовки и отрезки имеют первостепенное значение. Передовые системы сервопривода обеспечивают такую координацию, что позволяет быстро выполнять переналадку и минимизировать затраты на настройку.

Интеграция и технологическое развитие

Современные станки для производства водосточных труб представляют собой интегрированные производственные ячейки. Они управляются программируемыми логическими контроллерами (ПЛК) с человеко-машинным интерфейсом (HMI), что позволяет операторам легко устанавливать длину, количество и расположение отверстий. Многие из них оснащены автоматическими штабелерами и упаковщиками. Последние достижения включают в себя встроенные системы контроля качества, которые проверяют целостность швов и точность размеров, гарантируя соответствие каждой трубы техническим требованиям.

Станок для формовки водосточных труб является примером целенаправленного промышленного проектирования. Он решает специфические задачи крупносерийного производства с поразительной эффективностью и точностью.

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)