В мире современного строительства скорость, прочность и эффективность являются основополагающими принципами. Профилегибочный станок для настила пола представляет собой ключевую технологию, воплощающую эти идеалы, и служит основой производства стальных настилов для пола и композитных плит, широко используемых в коммерческих, промышленных и многоэтажных жилых зданиях по всему миру.

Основные функции и значение

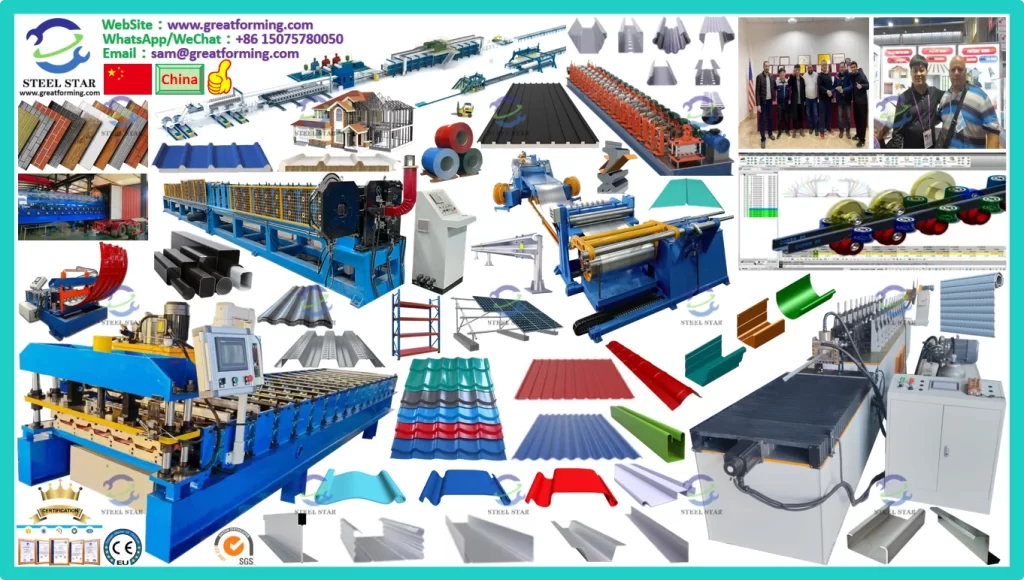

Профилегибочный станок для настила пола — это узкоспециализированная система холодной прокатки, предназначенная для превращения рулонной стали — как правило, оцинкованной или гальвалюмированной – в точные, высокопрочные профилированные панели для настила пола. Эти панели выполняют двойную важную функцию: во-первых, в качестве несъемной опалубки для поддержки влажного бетона во время заливки и отверждения, а во-вторых, в качестве арматуры на растяжение внутри готовой композитной плиты, что значительно повышает ее несущую способность. Станок обеспечивает быстрое и непрерывное производство этих важнейших компонентов, непосредственно способствуя быстрому развитию современного стального каркасного строительства.

Высокоточный процесс: от рулона до панели

Операция представляет собой симфонию скоординированных этапов непрерывной производственной линии:

Загрузка и подача: Большой стальной рулон устанавливается на разматыватель. Передний конец ленты подается в устройство для выравнивания, которое устраняет любую деформацию рулона, обеспечивая идеально ровный материал, поступающий в процесс формования.

Предварительная штамповка и надрезка (критический этап): Перед профилированием плоская полоса проходит через станцию точной штамповки. Здесь на стали штампуются тиснения (углубления). Они не просто декоративные; они предназначены для создания механического сцепления с бетоном при сдвиге, что обеспечивает композитное действие. На этом этапе также могут быть добавлены контрольные отверстия для шурупов или сварки.

Сердце: Профилегибочный стан: Предварительно пробитая стальная полоса проходит через ряд прокатных клетей, каждая из которых оснащена соответствующим набором роликов из закаленной стали. На каждой клети сталь постепенно изгибается в тщательно рассчитанной последовательности, пока не будет получен окончательный сложный профиль настила. Этот профиль включает в себя продольные ребра для прочности, широкие фланцы для опоры на несущие стальные балки и боковые накладки для бесшовного соединения панелей.

Отрезка по длине: Когда полностью сформированный профиль выходит из конечной прокатной клети, точная система плавной резки – гидравлические ножницы или пила – обрезает непрерывную панель точно по длине, указанной в проекте, без остановки линии. Системы управления синхронизируют скорость резки с движущимся материалом.

Производство и погрузочно-разгрузочные работы: Готовые настилочные панели автоматически транспортируются, часто штабелями или в связках, готовые к немедленной отправке на строительную площадку.

Технические преимущества и мастерство проектирования

Использование технологии профилирования в рулонах дает неоспоримые преимущества при производстве настилов:

Непревзойденная скорость и объем: Непрерывная работа обеспечивает производительность от 30 до 100 метров в минуту, что отвечает высоким требованиям крупномасштабных проектов.

Исключительная согласованность и точность: Каждая панель идентична, ее точная геометрия обеспечивает идеальную подгонку, простоту монтажа и предсказуемые конструктивные характеристики.

Эффективность и прочность материалов: В процессе холодной штамповки сталь закаляется на изгибах, что повышает жесткость. Сложные профили, оптимизированные по весу, изготавливаются практически без потерь материала.

Универсальность профилей: На одном станке с быстросменными кассетами для рулонов часто можно изготавливать несколько профилей (например, в виде ласточкиного хвоста, трапециевидной формы) и калибров, что обеспечивает производителям гибкость.

Конструкция станка является настоящим инженерным достижением. Он должен выдерживать высокие растягивающие усилия и обладать исключительной жесткостью для соблюдения допусков по профилю. Конструкция роликовой матрицы имеет первостепенное значение и требует сложного CAD/ CAM моделирования для обеспечения плавной и точной подачи металла. Интеграция и синхронизация установки предварительной штамповки с формовочной линией также имеет решающее значение для точности размеров.

Интеграция и эволюция

Современные линии настилов для пола – это чудеса интеграции. Они управляются передовыми ПЛК и HMI-интерфейсами с сенсорным экраном, позволяющими операторам вводить длину панелей, их количество и структуру отверстий. Системы с сервоприводом обеспечивают точность штамповки и резки. Некоторые высококлассные линии включают автоматическую укладку, обвязку и даже нанесение защитного покрытия в линию.

Машина для производства рулонных настилов для пола – это гораздо больше, чем просто производитель; это инструмент для реализации современных архитектурных амбиций. Обеспечивая быстрый, надежный и экономичный способ изготовления критически важных конструктивных элементов, он непосредственно способствует сокращению циклов строительства, снижению трудозатрат и созданию более прочных и легких строительных систем. По мере того как технологии строительства совершенствуются в направлении повышения быстровозводимости и эффективности, роль этой машины — и непрерывных инноваций, стоящих за ней, — остается неизменной в основе технологий промышленного строительства.

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)