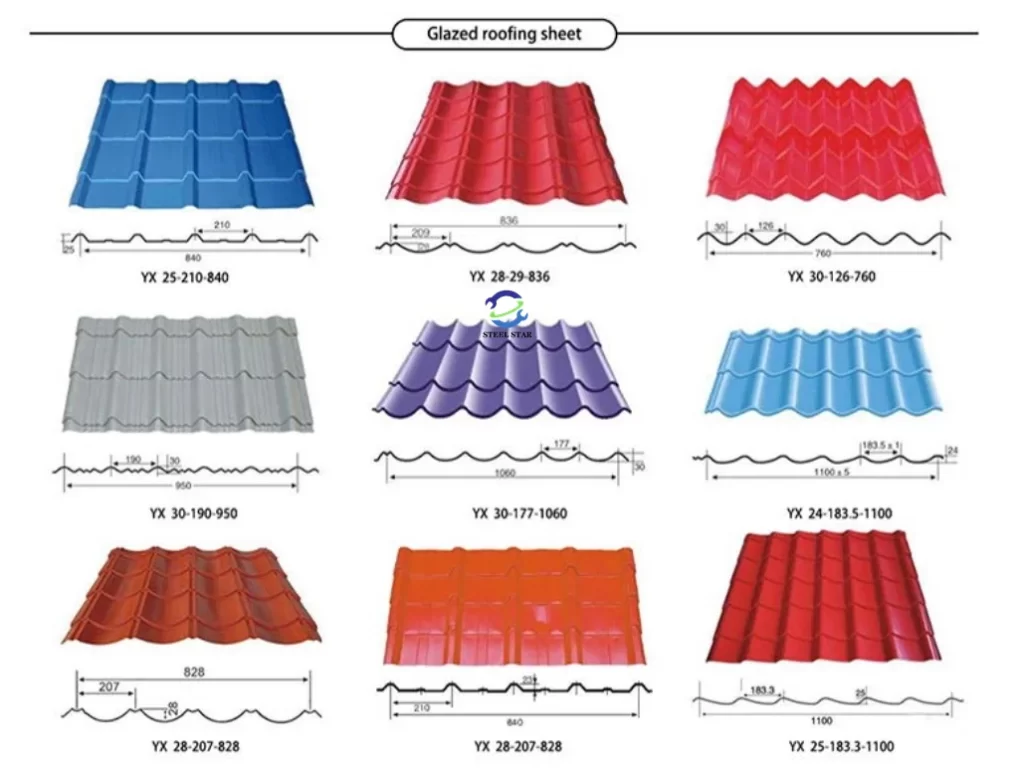

Станок для формования рулонов глазурованной плитки: Инженерная элегантность в металле

В области архитектурной кровли и облицовки мало какой материал обладает таким неподвластным времени очарованием, как глазурованная керамическая плитка. На протяжении веков ее яркие цвета, стеклянный блеск и качество изготовления украшали исторические здания по всему миру. Однако традиционный процесс — придание глине формы, нанесение глазури и обжиг в печи при экстремальных температурах – по своей сути является ресурсоемким, тяжелым и дорогостоящим. Поиск материала, который мог бы воспроизвести эту заветную эстетику, преодолев при этом ее практические ограничения, привел к замечательному инженерному достижению: Машине для формования глазурованной плитки в рулоны.

Это сложное устройство не работает с глиной или глазурью в традиционном смысле этого слова. Вместо этого, это основная технология, лежащая в основе производства металлических кровельных и стеновых панелей, которые в точности повторяют трехмерный профиль, линии теней и, что наиболее важно, глянцевую, разнообразную визуальную глубину обожженной глазурованной плитки. Он представляет собой вершину современного производства рулонных покрытий и прецизионной обработки металла, создавая высокоэффективные ограждающие конструкции, в которых историческая красота сочетается с современными инженерными разработками.

В этой статье рассказывается о технологии, процессе и преобразующем воздействии этого специализированного станка, а также о том, как он превращает плоские стальные или алюминиевые рулоны с покрытием в убедительные и долговечные архитектурные фасады.

Волшебство начинается задолго до того, как металл попадает в формовочную машину. “Глазурь” на металлочерепице – это не стеклокерамический слой, а усовершенствованная многослойная система покрытия рулонов. Понимание этого является ключом к пониманию роли формовщика рулонов.

Типичной основой является высокопрочная сталь (часто марки G550) или алюминий, предварительно обработанные на непрерывной линии нанесения покрытия на рулоны, которая работает как отдельный процесс на первом этапе:

- Предварительная химическая обработка: Металлическая катушка очищается и подвергается химической обработке для создания микроповерхности, идеально подходящей для адгезии краски и защиты от коррозии.

- Нанесение грунтовки: Наносится антикоррозийная грунтовка на основе эпоксидной смолы или хромата.

- Нанесение базового слоя и рисунка: Здесь создается эффект “глазури”. Наносится однотонный базовый цвет. Затем с помощью передовых технологий печати, часто с использованием глубокой ротационной печати или точного нанесения валиком, наносятся сложные многоцветные узоры. Это позволяет воспроизвести тонкую цветовую гамму, пятнистость и текстурные нюансы, присущие глазури ручной работы, в которой цвета смешиваются и сливаются воедино, избегая однообразного внешнего вида стандартной краски.

- Верхний слой: Слой “Глазури”: Завершающий жидкий слой представляет собой высокоэффективный полимер. Для получения глянцевого покрытия, имитирующего керамическую глазурь, используется поливинилиденфторидная (PVDF) или полиэфирная смола с модификатором блеска. Этот слой отверждается для создания твердой, исключительно гладкой и отражающей поверхности. Для придания виду зернистой/металлической глазури (имитирующей некоторые виды керамической глазури) в этот слой вводят мелкие минеральные гранулы или металлические хлопья.

- Защитная пленка (опционально): На поверхность часто наносят съемную пластиковую пленку, чтобы сохранить первозданный вид во время изготовления, транспортировки и монтажа.

Этот предварительно обработанный “глазурованный” рулон, на котором уже нанесен сложный визуальный рисунок, является сырьем для формовочной машины. Задача машины состоит в том, чтобы придать этой изящной декорированной поверхности сложную трехмерную форму, не поцарапав, не исказив и не повредив рисунок.

Анатомия машины для формования рулонов глазурованной плитки

Станок представляет собой симфонию точной механики, бережного обращения и цифрового управления. Он более тонкий и утонченный, чем стандартная линия по производству кровельных панелей, из-за необходимости сохранения декоративной поверхности.

Основные компоненты и технологический процесс:

1. Прецизионный разматыватель и руководство по вводу:

Процесс начинается с установки мощного разматывателя с регулируемым натяжением, который удерживает рулон с драгоценным покрытием (часто весом 3-10 тонн). Направляющий стол для подачи рулона , оснащенный не допускающими повреждения полимерными роликами, обеспечивает идеально ровную подачу рулона в машину. Натяжение имеет решающее значение: слишком большое может растянуть и исказить печатный рисунок; слишком малое может привести к сбоям в подаче.

2. Станция для тиснения (важна для обеспечения подлинности):

Перед основным формованием плоский лист часто проходит через устройство для точного тиснения. В данном случае набор стальных роликов (или пресс-форма для плоских штампов), расположенных внутри и снаружи, придает металлу микротекстуру. Это не профиль плитки, а текстура поверхности, похожая на тонкий молоточковый тон, зернистость или точечный рисунок, который повторяет тактильные ощущения от обожженной глины и преломляет отражение света, увеличивая визуальную глубину “глазури”. Этот шаг должен быть идеально согласован с нанесенным рисунком.

3. Сердце: Многоступенчатый прокатный стан:

Плоский, текстурированный и отпечатанный лист поступает на формовочный стан, состоящий из 14-24 отдельных клетей, каждая из которых содержит набор тщательно обработанных роликов из инструментальной стали.

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)