Переход к эффективным, экологичным и упругим методам строительства вывел стальные каркасы из легких профилей (LGS) на передний план в современном строительстве. В основе этой революции лежит важнейшее промышленное оборудование: станок для формовки стальных профилей из легких профилей. Это высокоспециализированное оборудование является двигателем производства холоднодеформированных стальных шпилек, направляющих, балок и панелей, которые формируют каркас всего, от жилых домов и квартир средней этажности до коммерческих интерьеров и промышленных объектов.

Основные функции и принцип работы

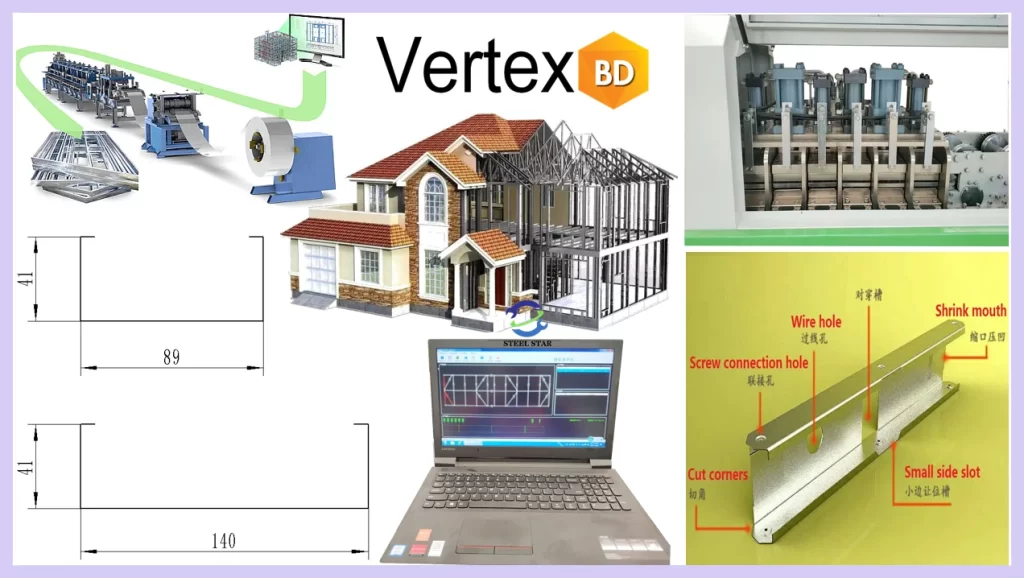

Станок для формовки стальных рулонов малой толщины – это система холодной прокатки, предназначенная для обработки рулонов тонкой и высокопрочной стали толщиной, как правило, от 0,5 мм до 2,0 мм (от 20 до 12 калибров), в точные и длинномерные конструктивные элементы. В отличие от горячекатаной стали, LGS формуется при комнатной температуре, что приводит к упрочнению стали и повышению ее прочности. Основным принципом работы станка является непрерывная постепенная деформация. Плоской стальной ленте постепенно придается форма с помощью серии роликовых штампов, каждый из которых выполняет небольшой изгиб, пока не будет получено окончательное сложное поперечное сечение. Этот метод позволяет создавать оптимизированные профили с высокой точностью размеров и повторяемостью.

Ключевые компоненты и технологические этапы

Комплексная линия для формования рулонов LGS представляет собой интегрированную систему, состоящую из нескольких ключевых станций:

- Разматывание и выравнивание: Процесс начинается с разматывателя, в который помещается основная катушка из оцинкованной или гальванопластической стали. Лента подается в прецизионный разравниватель, который устраняет любую кривизну катушки или внутренние напряжения, обеспечивая идеально ровный материал, поступающий в процесс формования.

- Устройство для предварительной штамповки/надрезания (особенно важно для шпилек/направляющих): Это отличительная особенность рамочного оборудования. Перед формованием ленты перфоратор с сервоприводом точно прорезает отверстия в полотне (для прокладки коммуникаций, снижения веса и предотвращения возгорания раствора) и делает надрезы на фланцах с заданными интервалами. Эти функции имеют решающее значение для соблюдения строительных норм и эффективности сборки на месте.

- Профилегибочный стан: Сердце машины. Здесь предварительно штампованная полоса проходит через ряд прокатных клетей (часто 18-30 станций), установленных на жесткой раме. Каждый комплект профилированных роликов из закаленной стали выполняет точный, постепенный изгиб. Профиль постепенно превращается из плоской ленты в конечную форму, например, в С-образную (с выступами и возвратами для повышения прочности) или U-образную дорожку.

- Система обрезки: Когда полностью сформированный профиль выходит из конечной клети, точная система обрезки с сервоуправлением (обычно это гидравлические ножницы или высокоскоростная пила) обрезает непрерывный элемент на точную программируемую длину без остановки линии.

- Раздаточный стол и укладчик: Нарезанные по длине заготовки транспортируются, автоматически сортируются (например, по шпилькам и направляющим) и укладываются в пачки для обвязки и отправки.

** Технические преимущества и конструктивные особенности**

Процесс формования рулонов уникально подходит для производства каркасов LGS, обладая решающими преимуществами:

- Высокоскоростное массовое производство: Обеспечивает быструю и непрерывную производительность, необходимую для крупномасштабных проектов, значительно опережая традиционное изготовление каркасов из брусков или вручную.

- Исключительная согласованность и точность: Каждый компонент геометрически идентичен, что обеспечивает предсказуемые конструктивные характеристики, простоту проектирования и быструю, безошибочную сборку на месте. Такая точность является основополагающей для панельных и модульных конструкций.

- Эффективность и прочность материалов: В процессе обработки практически не происходит отходов материала. Холодная штамповка увеличивает предел текучести при изгибах, а сами профили изготавливаются с учетом оптимального соотношения прочности и веса.

- Непревзойденная гибкость: Современные станки оснащены системами быстрой смены валков и перфораторами с сервоприводом, что позволяет на одной линии изготавливать десятки различных профилей (шпильки, направляющие, балки, желобчатые швеллеры) и длин по требованию заказчика из одного рулона материала.

Конструкция станка отличается исключительной жесткостью, что позволяет выдерживать высокие нагрузки при формовании. Синхронизация между серво-штамповочным узлом и отрезным устройством контролируется сложным программным обеспечением, что обеспечивает идеальное расположение отверстий и насечек на готовой детали независимо от длины реза.

Интеграция и технологическое развитие

Современные линии формования рулонов LGS представляют собой высокоавтоматизированные производственные ячейки. Они управляются с помощью ПК с графическим интерфейсом HMI, что позволяет операторам выбирать профили и длину деталей из библиотеки рецептов. Интеграция с программным обеспечением для информационного моделирования зданий (BIM) – это новый рубеж, на котором файлы проектирования могут напрямую генерировать машинные инструкции, что стимулирует тенденцию к полной цифровизации строительства. На многих линиях теперь предусмотрена автоматическая обвязка и маркировка пакетов, что приближает отрасль к настоящей заводской модели “без отбоя”.

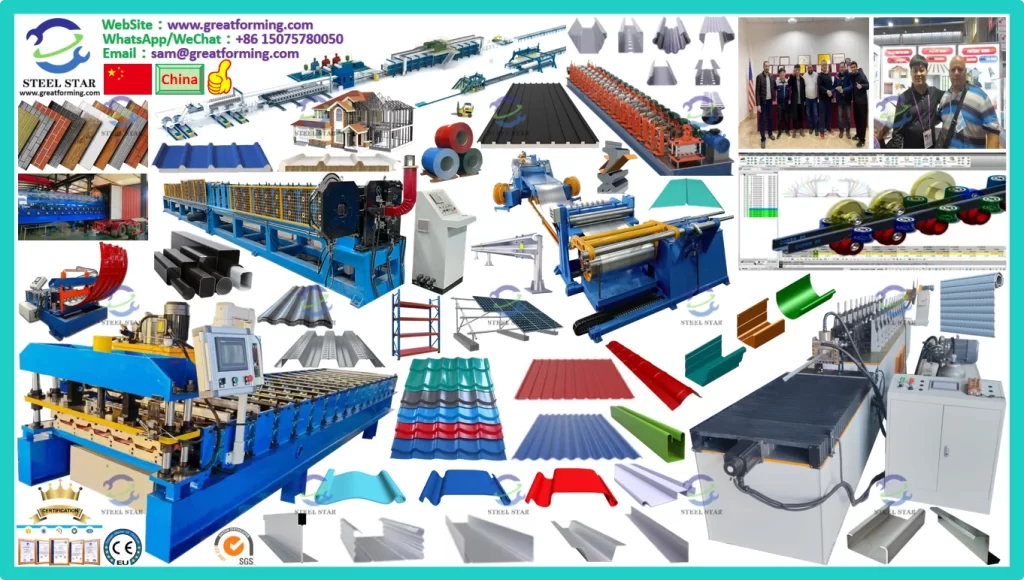

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)