Строительная отрасль, для которой часто характерна зависимость от ручного труда и традиционных методов, переживает тихую, но глубокую революцию. На переднем крае этих преобразований в кровельном секторе находится станок для производства металлических кровель — сложное рулонное оборудование, которое изготавливает стабильную высококачественную металлическую кровлю и облицовочные панели непосредственно на месте из рулонов стали или алюминия. Это больше, чем просто инструмент, он представляет собой переход к автоматизации, точности, эффективности и экологичности, изменяя структуру ограждения зданий по всему миру.

В этой статье рассматриваются технологии, области применения, преимущества и соображения, связанные с современными металлочерепицами.

- Основные технологии и принцип работы

Металлорежущий станок – это, по сути, компактное мобильное предприятие. Основным принципом является профилегибочная обработка, непрерывный процесс гибки, при котором длинная полоса металла (рулон) проходит через ряд роликовых штампов, на каждой из которых металлу постепенно придается форма, пока не получится готовый профиль.

Ключевые компоненты включают:

Разматыватель: Удерживает основную катушку (обычно весом 1-5 тонн) и подает ее в станок с контролируемым натяжением.

Направляющая подачи и выравниватель: обеспечивает равномерное поступление металла в формовочную секцию и устраняет любые незначительные искривления рулона.

Профилегибочная станция – сердце станка. Ряд спаренных высокоточно обработанных роликов, установленных на жестком шасси, постепенно формуют металл. Каждый комплект роликов выполняет определенный изгиб. Количество станций (от 10 до более чем 20) зависит от сложности профиля.

Система раскроя: позволяет точно отрезать сформованную панель до нужной длины. Системы могут быть простыми ручными с помощью ножниц, полуавтоматическими или полностью компьютеризированными (с ЧПУ) с помощью летающих отрезных пил или ножниц, которые выполняют раскрой без остановки линии.

Система управления: основа процесса. Современные станки оснащены программируемыми логическими контроллерами (ПЛК) и человеко-машинными интерфейсами (HMI). Операторы вводят длину панели, количество и характеристики профиля, и система автоматизирует скорость, резку, а иногда даже укладку в штабель.

Опора для вывода и укладчик: Поддерживает только что сформированную панель на выходе и аккуратно укладывает отрезанные панели, готовые к немедленному монтажу.

- Разнообразие профилей

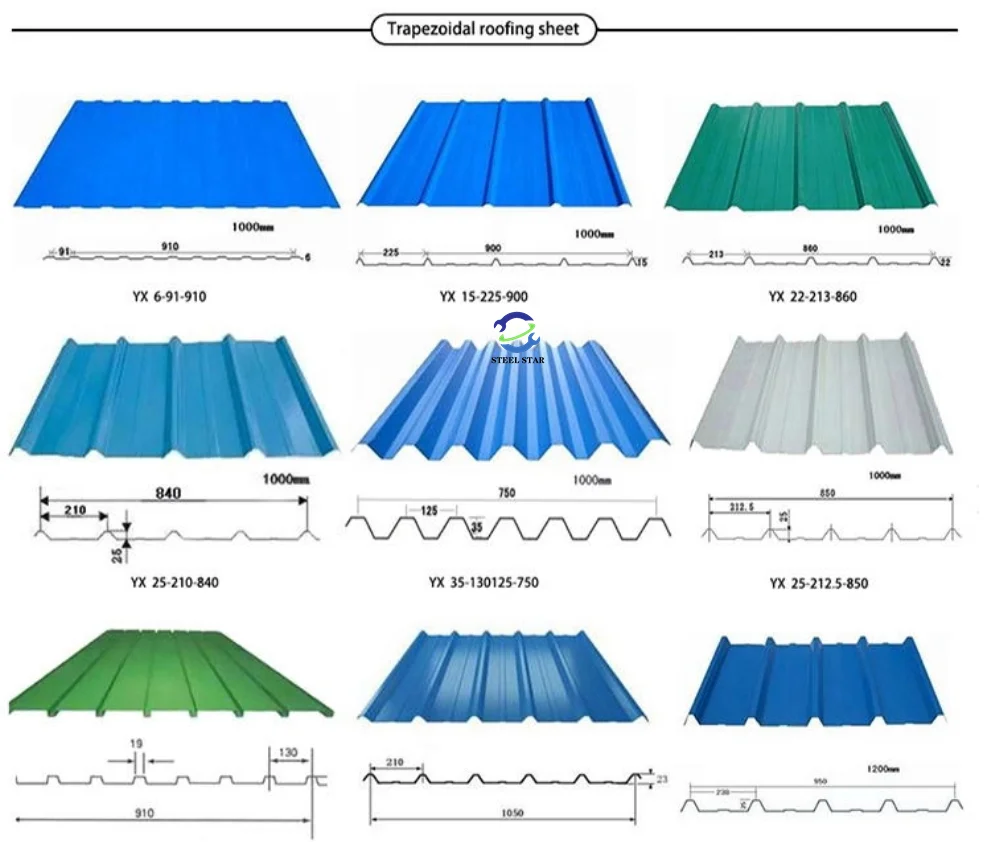

Современные станки удивительно универсальны и часто позволяют изготавливать несколько профилей за счет быстрой смены роликов. К распространенным профилям относятся:

Стоячий шов: лучший выбор для крыш с низким и крутым уклоном. Панели имеют приподнятые переплетающиеся швы, которые механически соединяются между собой на месте, создавая герметичную, допускающую расширение систему без сквозных креплений.

Гофрированные и трапециевидные профили: классические, долговечные профили для кровли и облицовки стен в сельском хозяйстве, промышленности и коммерции.

Профили с эффектом черепицы и гонта: Имитируют внешний вид традиционной глиняной черепицы, древесностружечных плит или шифера, но обладают прочностью металла, что популярно в жилой архитектуре.

Профили на заказ: Станки могут быть спроектированы таким образом, чтобы создавать уникальные формы для архитектурных проектов или особых функциональных требований.

- Неоспоримые преимущества: Почему выигрывает изготовление на месте

Внедрение металлочерепиц обусловлено мощным сочетанием экономических, логистических и качественных преимуществ.

Непревзойденная эффективность и скорость: панели производятся непосредственно на месте потребления, что сокращает время на выполнение заказов у внешних поставщиков. Скорость производства может достигать 30-50 метров в минуту и более. Производство “точно в срок” значительно ускоряет сроки реализации проекта, что является важным фактором в современных условиях быстро меняющегося строительства.

Значительное сокращение отходов материалов и затрат: Транспортировка готовых панелей осуществляется “воздушным транспортом”, что приводит к значительной потере пространства между вершинами профилей. Рулоны, однако, отличаются плотностью и компактностью. На одном грузовике может поместиться достаточно рулонов для производства панелей для целого большого здания, что сокращает транспортные расходы до 70%. Точная резка на месте также сводит к минимуму количество отходов отделки, практически сводя их к нулю.

Превосходный контроль качества: Автоматизированный процесс позволяет получать панели исключительной формы, размеров и отделки. Производство на месте позволяет избежать повреждений (вмятин, царапин, изгибов), которые могут возникнуть при транспортировке и обработке готовых панелей.

Простота логистики: Управление доставкой и укладкой длинных, громоздких готовых панелей на перегруженной площадке представляет собой серьезную проблему. Станки упрощают логистику, позволяя обрабатывать компактные, тяжелые рулоны и аккуратно уложенные панели, вырезанные на месте.

Гибкость дизайна и индивидуальная настройка: длина больше не является ограничением. Панели можно изготавливать по всей длине от конька до карниза, устраняя горизонтальные перекрытия и повышая устойчивость к атмосферным воздействиям. Кроме того, быстро меняется цвет и размер, что позволяет добиться большей архитектурной выразительности.

Экономические возможности для подрядчиков: Для кровельных подрядчиков приобретение станка трансформирует их бизнес-модель. Это увеличивает размер прибыли, обеспечивает конкурентное преимущество за счет сокращения сроков выполнения работ и позволяет им предлагать своим клиентам высокое качество и сервис непосредственно.

- Применение в архитектурной среде

Технология не ограничивается каким-либо одним сектором:

Коммерческая и промышленная сфера: Крупные склады, фабрики, распределительные центры и крупные розничные магазины являются идеальными объектами, где скорость и экономичность имеют первостепенное значение.

Сельскохозяйственные: амбары, навесы и складские помещения выигрывают от долговечного и экономичного укрытия.

Жилые помещения: Растет популярность домов на заказ, особенно с использованием профилей с эффектом черепицы, а также крупномасштабных жилых комплексов.

Институциональные и архитектурные: Используются в школах, спортивных комплексах и авангардных зданиях, требующих больших пролетов или специальных пользовательских профилей.

- Основные соображения и проблемы

Несмотря на свою мощность, эта технология не является универсальным решением “подключи и работай”.

Капиталовложения: Высококачественное оборудование требует значительных первоначальных вложений, которые варьируются от десятков до сотен тысяч долларов в зависимости от возможностей и уровня автоматизации. Для окупаемости инвестиций необходимы четкое экономическое обоснование и объем работ.

Техническая экспертиза: Для эксплуатации и технического обслуживания станка требуется обученный персонал. Важно разбираться в металлургии, настройке оснастки, калибровке станка и простом устранении неполадок.

Масштаб проекта: Для очень небольших проектов (например, для гаража на одну семью) время наладки может не оправдывать производство на месте. С увеличением масштаба эффективность значительно повышается.

Условия на стройплощадке: Для установки машины, хранения катушек и укладки панелей требуется достаточное ровное пространство. Необходимо соблюдать требования к электропитанию (часто трехфазному).

- Будущее: Умнее, экологичнее, подключеннее

Продолжается эволюция оборудования для производства металлических кровель:

Повышается уровень автоматизации: все шире внедряется робототехника для автоматической укладки, упаковки и даже загрузки рулонов.

Интернет вещей и аналитика данных: Машины становятся узлами Интернета вещей, передающими данные о темпах производства, потребностях в техническом обслуживании и расходе материалов в режиме реального времени на облачные платформы для оптимизации и прогнозирования технического обслуживания.

Ориентация на экологичность: Эффективность использования материалов, присущая процессу, идеально соответствует целям экологичного строительства. Станки также получают все больше возможностей для изготовления панелей из высококачественной переработанной стали и сталей с новыми покрытиями, которые повышают долговечность и энергоэффективность (например, для покрытий cool-roof).

Гибридные и облегченные конструкции: Продолжается разработка более портативных, быстро настраиваемых машин для подрядчиков и более надежных, сверхскоростных линий для крупных проектов.

Станок для производства металлических кровель – это нечто гораздо большее, чем просто нишевое оборудование для подрядчиков. Он является катализатором перемен, воплощая индустриализацию строительства. Благодаря высокоточному производству на рабочем месте, он решает извечные проблемы отходов, задержек и логистических сложностей. Это расширяет возможности строителей, предоставляет архитекторам большую свободу действий и обеспечивает владельцев зданий превосходным и долговечным продуктом в кратчайшие сроки. По мере развития технологий, делающих эти машины более интеллектуальными, эффективными и доступными, их роль в формировании нашей застроенной среды — по одной панели идеальной формы за раз — будет только возрастать. Они не просто делают крыши, они создают будущее строительства.

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)