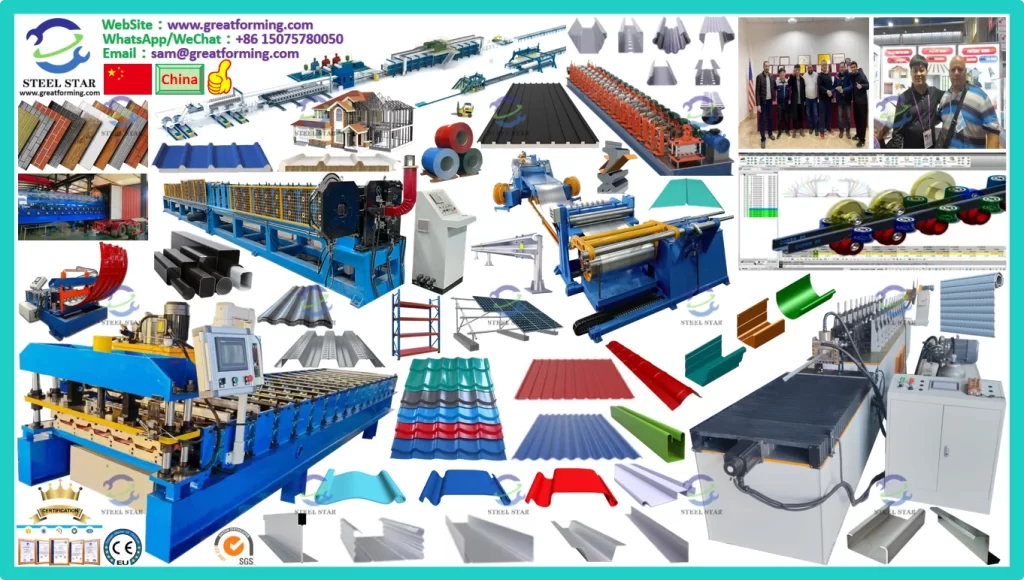

Станок для формования рольставен: точность в непрерывном движении

В сфере промышленного производства, где эффективность, точность и однородность материалов имеют первостепенное значение, станок для формования рольставен является специализированным и критически важным элементом оборудования. Этот станок является двигателем производства рольставен – широко распространенных элементов защиты и затенения, используемых в коммерческих магазинах, складах, гаражах и жилых помещениях по всему миру. Его работа представляет собой захватывающее применение технологии непрерывного холодного формования.

Основные функции и принцип работы

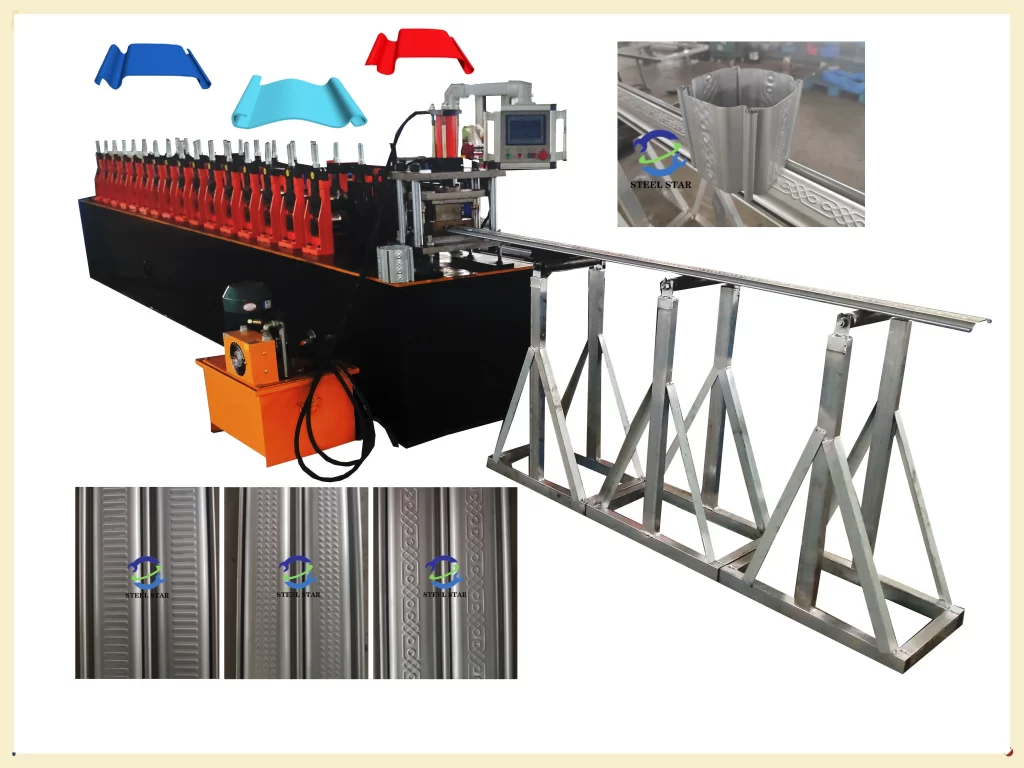

По своей сути станок для формования рольставен представляет собой линию холодной прокатки. Его основное назначение заключается в преобразовании непрерывного рулона плоского металлического листа — как правило, алюминия, стали или иногда материалов с ПВХ-покрытием — в серию соединенных между собой планок или реек для штор, которые соединяются, образуя гибкую, но в то же время прочную шторку. В отличие от штамповки, это непрерывный процесс. Металлическая лента подается из устройства для разматывания и постепенно формуется с помощью серии высокоточных роликовых штампов.

Каждый комплект валков, расположенных на станках вдоль станка, постепенно сгибает материал, пока не будет получен окончательный сложный профиль поперечного сечения. Этот профиль не является произвольным; он спроектирован с точными соединяющимися крючками и ребрами жесткости на каждой кромке. Это позволяет отдельным планкам легко соединяться, образуя цельную завесу, которую можно наматывать на каркас, обеспечивая безопасность, изоляцию и управление освещением.

Ключевые компоненты и технологические этапы

Полностью интегрированная линия формования включает в себя несколько ключевых компонентов:

- Разматыватель и выпрямитель: Удерживает основную катушку и подает плоскую ленту на линию, часто оснащенную выравнивающим механизмом для обеспечения равномерной подачи материала.

- Устройство для предварительной штамповки/прошивки отверстий (опционально, но обычно используется): Перед формованием с помощью этого устройства можно пробить необходимые отверстия для удерживающих планок (которые скрепляют ламели) или создать перфорацию для более легких жалюзи.

- Профилегибочный стан: Основная часть станка. Ряд подобранных друг к другу роликовых штамповочных станций, установленных на прочной раме, постепенно формуют металл. Количество клетей зависит от сложности профиля.

- Система отрезки: Когда полностью сформированный профиль выходит из конечных валков, точный режущий механизм – обычно это пила для отрезания в полете или гидравлические ножницы — разрезает непрерывную полосу на планки заданной длины без остановки линии.

- Раздаточный стол и укладчик: Обрабатывают и собирают готовые планки для последующей сборки в готовую шторку жалюзи.

Технические преимущества и конструктивные особенности

Использование рулонной формовки дает значительные преимущества при производстве жалюзи:

- Высокоскоростная непрерывная производительность: Обеспечивает массовое производство с неизменным качеством, что имеет решающее значение для удовлетворения крупномасштабного спроса.

- Прочность материала: Процесс холодной обработки позволяет увеличить предел текучести металла на изгибах.

- Неизменная точность размеров: После установки роликовых матриц каждая изготовленная планка становится идентичной, что обеспечивает идеальную фиксацию и бесперебойную работу.

- Универсальность: Современные станки могут быть оснащены системами быстрой смены рулонов, что позволяет на одной линии изготавливать ламели различного профиля и ширины, повышая гибкость.

При проектировании станка особое внимание уделяется геометрии механизма блокировки, который должен обеспечивать баланс между надежностью крепления и плавностью качения. Точность роликовых штампов не подлежит обсуждению, поскольку любое отклонение воспроизводится на тысячах планок. Кроме того, жесткость станка имеет жизненно важное значение для поддержания центровки и предотвращения прогиба под действием высоких сил кручения при формовании.

Эволюция и технологическая интеграция

Современные станки для формовки рольставен намного сложнее своих предшественников. Интеграция с системами ЧПУ (числовое программное управление) и ПЛК (программируемый логический контроллер) позволяет точно контролировать скорость, длину отреза и последовательность выполнения. Усовершенствованные системы отреза с сервоприводом обеспечивают исключительную точность длины. Некоторые линии также включают в себя поточную покраску или порошковое покрытие, а также автоматизированную укладку и упаковку, создавая по-настоящему непрерывную производственную ячейку.

Станок для формовки рольставен является блестящим примером прикладного машиностроения, решающего конкретные производственные задачи. Он превращает простой металлический рулон в функциональный, долговечный и необходимый строительный элемент благодаря процессу постепенной и точной деформации. Его непрерывная высокоскоростная работа обеспечивает глобальную доступность рольставен, что делает его невоспетым героем в производстве современных архитектурных элементов для обеспечения безопасности, конфиденциальности и энергоэффективности. По мере развития материаловедения и автоматизации эти машины будут продолжать развиваться, производя все более сложные и надежные изделия с большей эффективностью.

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)