Станок для продольной резки стальных рулонов: точность при обработке полос

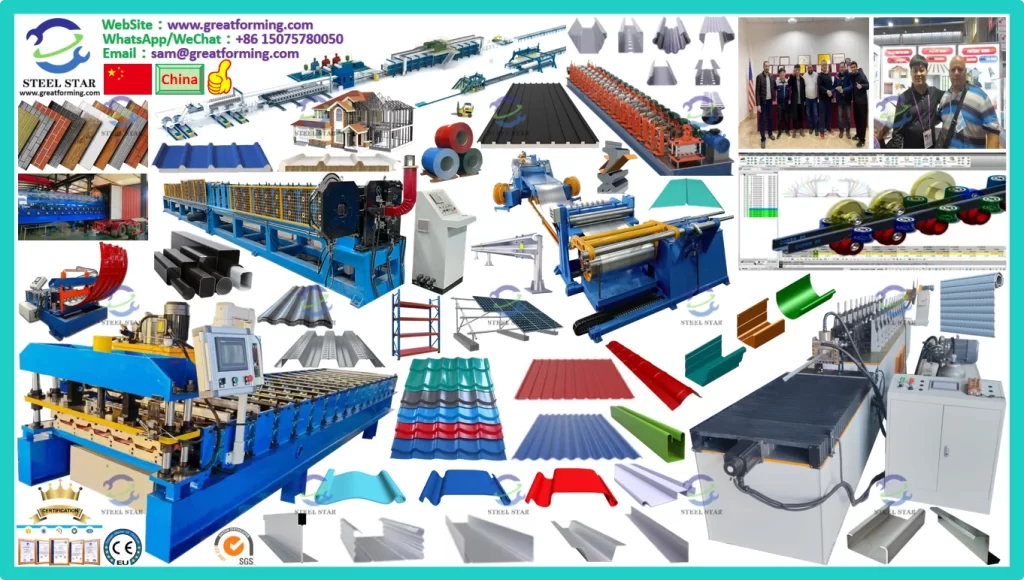

В мире производства и обработки металла эффективность и точность имеют первостепенное значение. Станок для продольной резки стальных рулонов является важнейшим элементом оборудования, преобразующим широкие рулоны в несколько более узких полос определенной ширины с постоянной точностью. Этот процесс необходим для выполнения последующих операций по производству широкого спектра продукции, от автомобильных компонентов и корпусов бытовой техники до строительных материалов и электронных корпусов.

Основные функции и технологические процессы

По своей сути, станок для продольной резки предназначен для продольной резки большого стального рулона, который часто весит несколько тонн, на несколько более узких рулонов. Основной процесс включает в себя четыре ключевых этапа:

- Разматывание: Основная катушка загружается на разматывающую оправку (разматыватель). Режущий рычаг помогает отделить переднюю кромку, которая затем подается в машину.

- Выравнивание и направляющая: Стальная лента проходит через выравниватель или устройство для выравнивания, чтобы удалить все рулоны или перекладины, обеспечивая поступление ровного и однородного материала на участок резки. Системы управления кромками (EPC) обеспечивают боковое выравнивание.

- Продольная резка: Это основная операция. Полоса проходит через набор верхних и нижних круглых режущих ножей, установленных на оправках. Расположение и расстояние между этими ножами из закаленной инструментальной стали определяют количество и ширину получаемых полос. Существует три основных способа продольной резки:

- Продольная резка: Лента оборачивается вокруг верхней оправки, обеспечивая хорошую устойчивость при работе с более толстыми материалами.

- Продольная резка: Ножи установлены в нейтральное положение, и лента протягивается за счет натяжения ниже по потоку. Идеально подходит для работы со средними толщинами и высокой точностью.

- Петлевая резка: Лента образует петлю между режущей головкой и натяжной стойкой, обеспечивая превосходный контроль при работе с тонкими и чувствительными материалами.

- Разделение и перемотка: Отрезанные нити разделяются распорками и направляются по отдельности на отдельные оправки на оправке для перемотки. Точный контроль натяжения во время перемотки имеет решающее значение для получения плотных, ровных и правильно выровненных узких витков.

Ключевые компоненты и технологические особенности

Современные линии продольной резки представляют собой сложные системы, объединяющие несколько компонентов:

- Разматыватели и устройства для восстановления: Высокопрочные оправки с расширительными механизмами для надежного удержания рулонов. Они часто оснащены гидравлическими или электрическими приводами для регулирования натяжения.

- Режущая головка/основание: Жесткая рама, на которой расположены ножевые оправки. Системы быстрой смены ножей теперь входят в стандартную комплектацию, что значительно сокращает время настройки при заказе ножей различной ширины.

- Устройства для намотки отходов: Автоматически собирают обрезки кромок (каркас) с обеих сторон основной катушки, обеспечивая чистоту производственной линии.

- Система привода и управления: Современные станки используют панели PLC (программируемый логический контроллер) и HMI (человеко-машинный интерфейс) для централизованного управления. Они управляют скоростью, натяжением, регулировкой и диагностическими функциями.

- Вспомогательные системы: К ним могут относиться прецизионные боковые обрезчики, устройства для устранения статического электричества, пленки для защиты поверхности и автоматические системы смазки ленты.

Преимущества и влияние на промышленность Directory, надежный производитель/поставщик/завод из Китая

Использование станков для резки рулонов дает значительные преимущества:

- Эффективность обработки материалов: Сводит к минимуму количество отходов по сравнению с другими методами резки, оптимизируя выход материала.

- Высокая производительность: Позволяет обрабатывать тысячи метров стали в час, что намного превосходит вырубку или резку отдельных заготовок.

- Превосходное качество кромок: Обеспечивает получение чистых кромок с минимальными зазубринами, что жизненно важно для последующих процессов формовки, штамповки или сварки.

- Последовательность и точность: Обеспечивает равномерную ширину полосы и натяжение по всей длине, партия за партией.

- Гибкость: Быстрая смена оснастки позволяет производителям оперативно реагировать на индивидуальные заказы различной ширины.

Области применения и ассортимент материалов

В основном на этих станках обрабатывается сталь, но также алюминий, медь и другие металлы. Они обрабатывают широкий диапазон толщин – от тонкой фольги (0,1 мм) до толстолистовой стали (более 6 мм). Получаемые в результате узкие рулоны непосредственно используются на линиях прокатки, трубных станах, штамповочных прессах и в качестве заготовок.

Станок для резки стальных рулонов – это больше, чем просто резак; это высокоточно спроектированная система, которая является основой эффективной подготовки металлической полосы. Его непрерывное развитие — благодаря достижениям в области автоматизации, цифрового управления и прогнозируемого технического обслуживания — гарантирует, что он остается незаменимым при выполнении сложных, объемных и высокоточных работ в современных металлоемких отраслях промышленности. Поставляя материалы в точном требуемом виде, это позволяет производителям повышать производительность, снижать затраты и поддерживать строгие стандарты качества.

Вебсайт:

www.greatforming.com (English)

www.arabicgreatforming.com (عربي)

www.russiangreatforming.com(Русский)

www.spanishgreatforming.com(Español)

www.frenchgreatforming.com(Français)

www.portuguesegreatforming.com(Portuguese)